金型単体の設計はもちろん、

お客様の新製品開発に伴う製品設計から

製造解析、トライまで含めた

工程設計を得意としています。

素材への深い理解、製品開発から生産まで

一貫したサポートで短納期を可能に。

また、±1/1000mmを実現する

24時間温度管理された加工環境だから、

高精度・高付加価値の金型を安定的な品質で

お届けすることができます。

製品開発から生産まで

一貫して行うので、

高精度・高品質なものづくりと

短納期の両立を実現。

3DCAD/CAMによる製品設計

たとえば鍛造品の場合、お客様の製品設計図面をもとに、後工程で取り除く「鍛造取りしろ」を考慮した製品設計を行います。

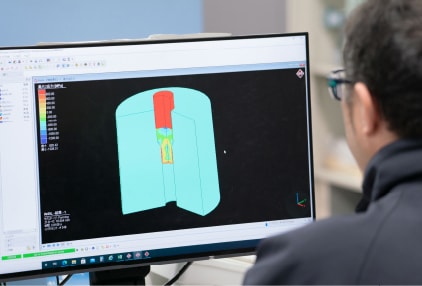

成形解析

(加工・成形シミュレーション)

コンピュータ内での「仮想プレス」による成形シミュレーションを行い、要求を満たす製品ができるための金型形状や加工条件を解析します。クランクシャフトやヘリカルギア、ベベルギアなどの運動や、ギアの歯当たりシミュレーションも可能です。

解析結果に基づく金型設計

成形解析の結果に基づいて、金型を設計します。金型素材の選定も、加工シミュレーションによって、金型に付加される熱や圧力を解析した結果をもとに行います。

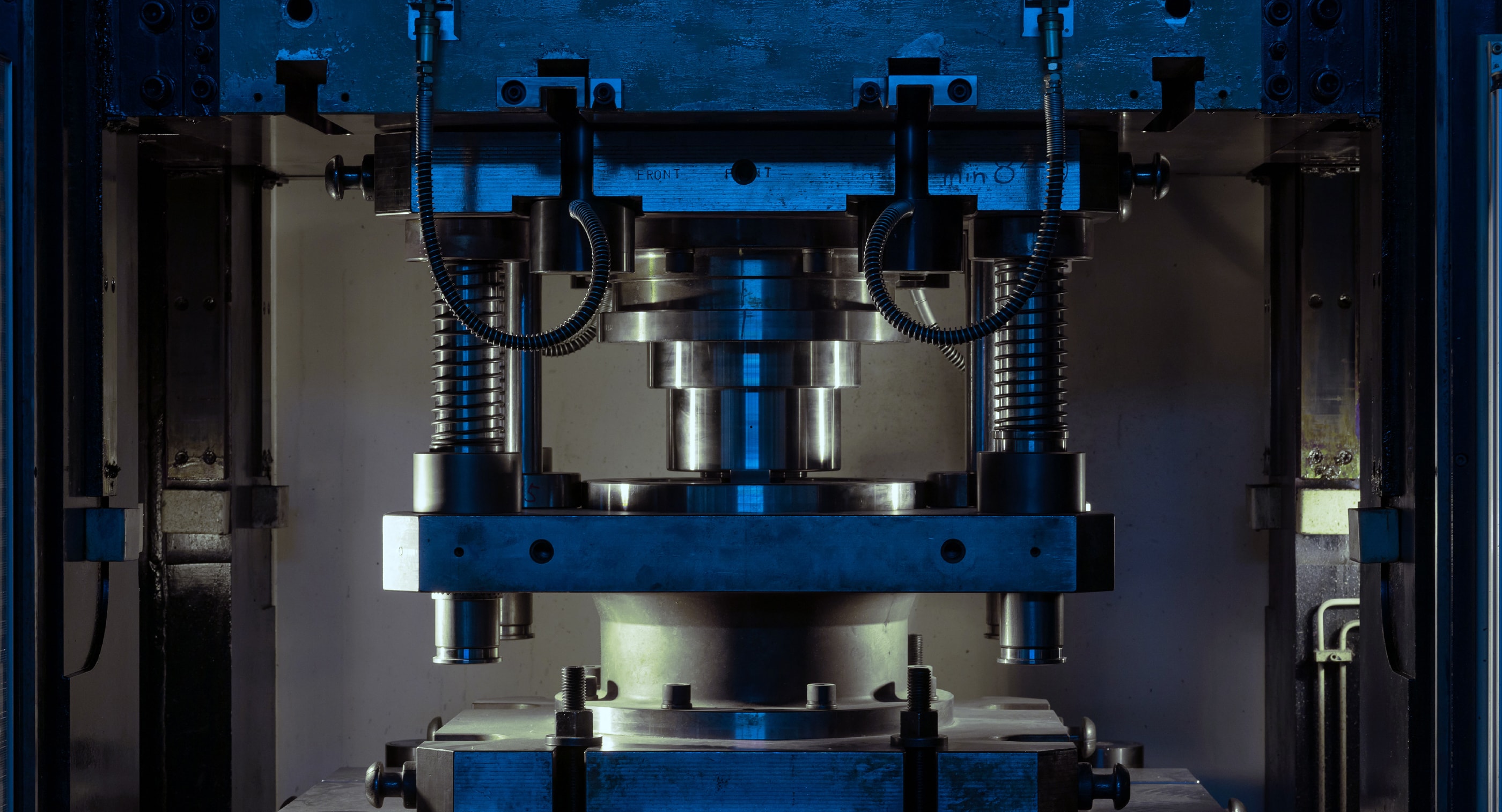

高精度・高付加価値の金型を

安定してお届けできる金型製作

軟削材から超硬合金まで、幅広い素材の特性に応じた加工ノウハウと±1/1000mmの精度を実現するため24時間温度管理された恒温工場。これらにより、高精度・高付加価値の金型を、安定的な品質とすぐれたコストパフォーマンスでお届けします。

研究開発用

5軸プレス機によるトライ

業界に先がけて鍛圧機械メーカーと共同開発した5軸プレス機により、冷間鍛造金型の試打(トライ)が可能です。バリの出ない閉塞鍛造や粉末成形、ワンショット成形など、コストダウンや環境負荷低減につながる製法開発に貢献。試打の際に収集した加工条件データは量産時にも利用でき、リードタイムを短縮します。

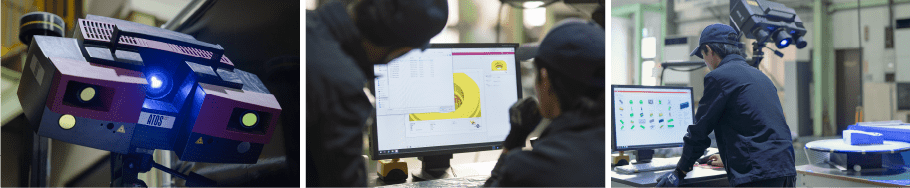

デジタイザによる

リバースエンジニアリング

図面レスでも同一精度の

複製が可能。

金型メーカーとしてはいち早く

リバースエンジニアリングを導入。

これにより図面が残っていない金型や治工具でも、

現物さえあれば同一精度で

複製することが可能になりました。

名古屋特殊鋼は、金型メーカーとしてはいち早く、2007年にリバースエンジニアリングを導入しました。デジタイザと呼ばれる3次元測定機で金型の形状を測定し、得られた3次元の点情報から3DCADモデル化。この技術により、図面が残っていない金型や治工具でも、現物さえあれば同一精度で複製することが可能になりました。また、手作業などで補修や微調整を施した金型をデジタイザでスキャンし、最終形状をデータ化して保管することで、再生産時の補正とトライの工数を大幅に削減することができます。

リバースエンジニアリングのポイント

図面がない製品・部品

を複製できる。

当社では、デジタイザによる3次元の測定情報を精密に3Dモデル化する独自のノウハウを蓄積しています。これにより、簡単にはCAD化できない複雑な形状のものや、図面がない製品・部品を複製することが可能になりました。自動車部品の金型や治工具を中心に、数多くの製品・部品の複製実績がありますので、安心してお任せいただけます。

高精度にデータ化し、

工数低減に寄与。

ものづくりにおいて、機械による加工の後、人の手による補修・微調整が必要になる製品や部品は少なくありません。金型の場合、完成した金型を生産ラインへ組付ける際、最終的な微調整が行われるケースもよくあります。このようなとき、手仕上げ後の最終的な金型をデジタイザで読み取り、形状をより高精度にデータ化。このデータをもとに再生産することで、次回より補修工程を削減する ことができ、工数低減につながります。

金型に限らず、さまざまな

製品・部品に活用可能。

当社のリバースエンジニアリング技術の活用範囲は、金型や治工具にとどまりません。たとえば、ゴルフクラブのプロ仕様モデルを量産するため、専門の職人がプロ用に手作業で調整したクラブの分析依頼をいただいたことも。スポーツ用品のほかにも、医療機器や建設機械設備の部品、工芸品や文化財のレプリカ製造など、幅広く対応可能です。

溶接による金型の

再生・再利用の取り組み

摩耗や欠けがある

金型の再生・再利用を実現。

壊れてしまった金型を溶接技術により

補修することで、

再生・再利用を可能にします。

名古屋特殊鋼は独自の溶接技術を確立しており、摩耗した金型を溶接により補修することができます。

また当社では、メイトクLABOでの科学的な知見を活用した、溶接技術の向上に積極的に取り組んでいます。これまで溶接による金型補修は、人の熟練度に大きく左右される工程とされてきました。メイトクLABOでは、溶接によって溶かした部分の結晶粒(結晶構造)を調べるなど、科学的な知見を蓄積し、人の経験に頼らず、高い品質を担保できる体制づくりを目指しています。

溶接のポイント

金型の再生・再利用は

CO2削減にも貢献。

摩耗や欠けのある金型を溶接により補修し、再生・再利用可能にすることで、新しく金型を製作するよりもCO2の排出量を削減します。

摩耗調査から品質保証

まで一貫して実施。

CCD式測定機による摩耗部位を正確に把握。そして、予熱処理や後熱処理を施し溶接することで温度による剥離を防ぐなど、独自技術による溶接を行います。さらには品質保証までしっかりと行うことで、新作型と同等のライフタイムを実現します。

新作型と同精度の

形状に再現。

摩耗した金型をただ溶接補修するのではなく、金型製作で培った高い仕上げ加工技術により、新作型と同精度の形状に再現します。