自動車部品の鍛造成形用で使用される金型の圧入作業を実施。

金型は生産部品形状のニブと呼ばれる内側の金型に、ホルダーと呼ばれる外側リング形状の金型を強制的に嵌めて使用しています。これにより内側金型のニブは使用限界が向上。さらに、交換時期にはニブのみを新しく作成し交換することでコストも低減できます。

1号棟

- 設備

◎200t・1000tの圧入用のプレス

◎焼きバメ用簡易熱処理炉

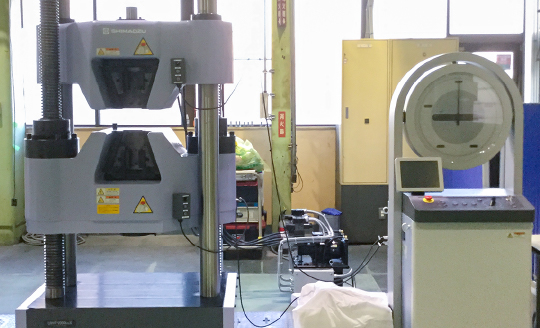

万能試験機

- 型式 :

- UH-F1000kNX

- メーカー :

- 島津製作所

- 最大荷重 :

- 1,000 kN

- つかみ歯 :

- 丸棒 φ12~40mm 平板 t=~35mm

- 最大圧盤間距離 :

- 335 mm

- ラムストローク :

- 250 mm

- 試験速度 :

- 最大100 mm/min

- 使用用途 :

- 引張試験、圧縮試験

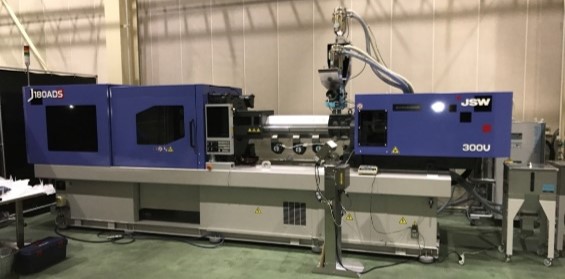

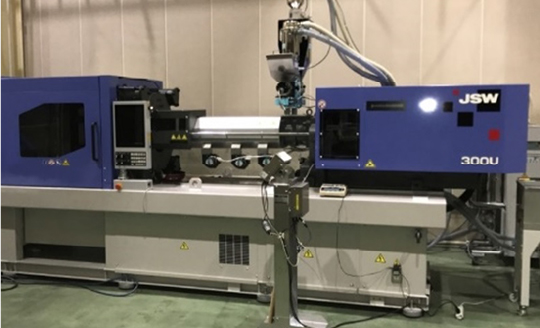

射出成形機

- 型式 :

- J180ADS-300U

- メーカー :

- JSW

- 理論射出体積 :

- 299 cm3

- 最大射出圧力 :

- 189 Mpa

- 最大保圧圧力 :

- 172 Mpa

- 射出速度 :

- 240 mm/s

- 型盤寸法 :

- 810 mm×780 mm

- 使用材料 :

- PE,PP,PS,ABS等

- 使用用途 :

- 樹脂成形トライ

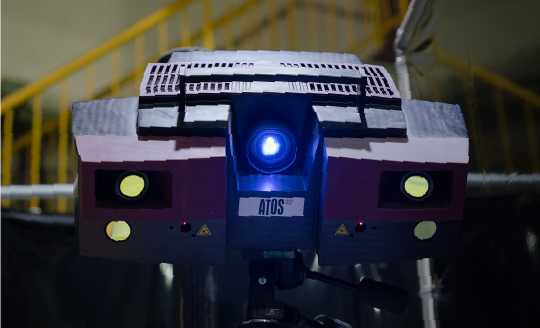

デジタイザー

- 型式 :

- Atos 5, Atos Ⅲ

- メーカー :

- GOM(ドイツ)

- 撮影画素数 :

- 5M, 8M, 12M Pixel

- レンズ :

- 100, 170, 320, 500, 700, 1000

- 使用用途 :

- 形状測定、曲面形状評価、摩耗量調査

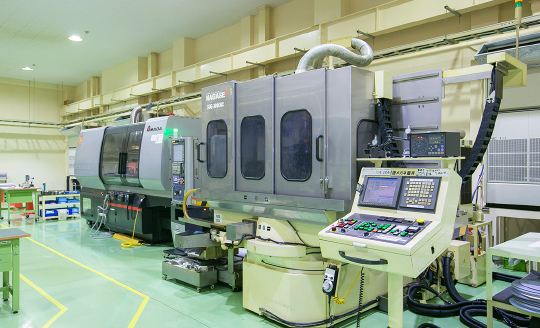

2号棟

熱間鍛造金型、温間鍛造金型、ダイカスト金型、プレス金型を主に製作。熱処理前荒加工ライン、熱処理後仕上げ加工ラインに分かれており、トルク重視のマシニングセンタで荒加工、高速回転重視のマシニングセンタで仕上げ加工を行っています。 金型を冷却する穴を真直に加工できるガンドリル機や、金型成形時に発生するエアーを抜く為の小径穴を加工する細穴放電機など、他社ではあまり見かけない機種も保有しています。

- 設備

◎マシニングセンタ約20台

◎細穴放電機3台

◎型彫り放電加工機5台

◎各種ミガキマシン

3号棟

温度変化による工作機械や材料の変寸を防ぐため、工場内は24時間温度管理されています。冷間鍛造金型、粉末成形金型、打抜きプレス金型など、高精度の金型を主に製作。高速主軸を搭載した小型マシニングセンタや、通常移動方向が3軸であるマシニングセンタに回転と傾斜の2軸を追加した5軸マシニングセンタ等を活用して金型を製作。自動車の等速ジョイント部品、ギア部品の金型やハイブリット車のモーター部品やFC車のセパレータ部品等の次世代自動車の金型も製作しています。

- 設備

◎5軸仕様を含めたマシニングセンタ14台

◎中・大型ワイヤー加工機8台

◎工具研削盤1台

本社・4号棟

温度変化による工作機械や材料の変寸を防ぐため工場内は24時間温度管理されています。

精密打ち抜き金型、冷間鍛造金型など高精度金型を製作。

CVTエレメント金型やモーターコア金型はミクロン台の超精度で加工を実施しています。

- 設備

◎小型・中型のワイヤー加工機8台

◎各種NC研削盤13台

第二工場

- 設備

切断工場

◎切断機8台 ◎旋盤2台 ◎面削機2台

工場1エリア

◎NC旋盤機10台 ◎複合旋盤機2台

◎汎用研磨機9台 ◎NC研磨機2台

工場2エリア

◎門形5面加工機1台 ◎マシニングセンタ2台

◎TIG ◎レーザー各種溶接機

工場3エリア

◎門型マシニングセンタ1台 ◎研磨機2台

■切断工場

各種の鋼材を在庫として保有、必要サイズに切断も行います。

■工場1エリア

熱間、冷間鍛造金型、ダイカスト金型、プレス金型を主に製作。

丸形状金型を主体で加工しています。

■工場2エリア

ボルスターやプレートなどの大物金型と金型の溶接補修を主に製作。門形5面加工機はマシニングセンタと同等の能力がありますが、各種ヘッドを装着して上面だけでなく4側面からの加工が可能です。溶接補修は使用後破損した金型を溶接と工作機械で加工し、再度使用できる金型に補修します。溶接補修部の強度を上げる為に予熱や後熱といった熱処理も溶接補修時に実施。

■工場3エリア

温度変化による工作機械や材料の変寸を防ぐため24時間温度管理しています。大物高精度プレート、大物ダイス金型等を主に製作。高精度が要求されている大物金型、大物部品に対応できるよう、他社にはない高精度門形マシニングセンタを導入し、製作を行っています。

品質保証

■三次元室(カールツァイス製の三次元測定機をメイン)

高精度金型の測定

■検査室

金型全般の目視検査及びノギス及び各種マクロ等での手作業測定

- 設備

三次元室

◎三次元測定機(ZEISS)4台

◎形状測定機(東京精密)2台

(兼 面粗度測定機)1台

◎画像測定機 (Werth)1台

検査室

◎アーム式簡易三次元測定機(FARO)2台

◎刻印用レーザーマーカー(オムロン)1台

◎ノギス ◎内外測マイクロ等検査器具

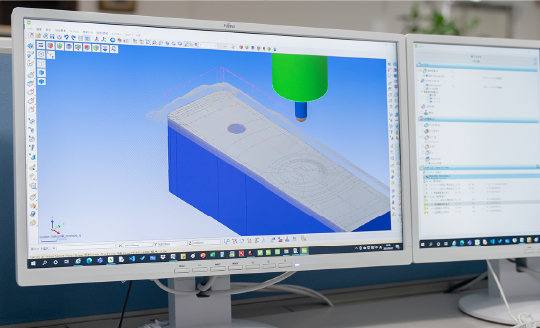

技術室(設計・CAD/CAM)

■加工プログラム

CAD/CAMを用いて3Dモデルの作成やCNCプログラムを作成。作成したCNCプログラムは、加工シミュレーションにて抜け漏れなどがない事を確認します。

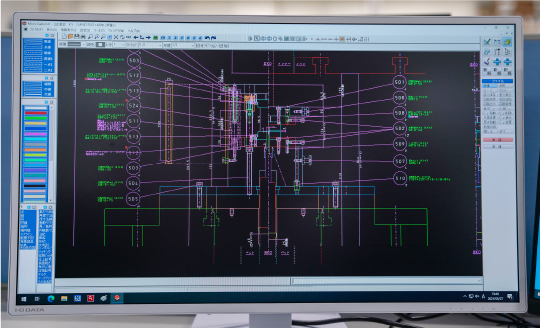

■設計・トライ

2D、3DのCADにて鍛造部品の工程設計や金型設計を実施。

設計した物は、自社の複動5軸プレスにて成形トライも行います。

■デジタイジング

図面の無い金型や、部品生産現場にて溶接や手修正を加えたことで、CADモデルと異なる形状になった物を、カメラでスキャンし、新たな3Dモデルや、図面を作成。これをリバースエンジニアリングと呼びます。

単純に3Dモデル化するだけでなく、使用後の金型の摩耗量や、変形量などの調査も可能です。

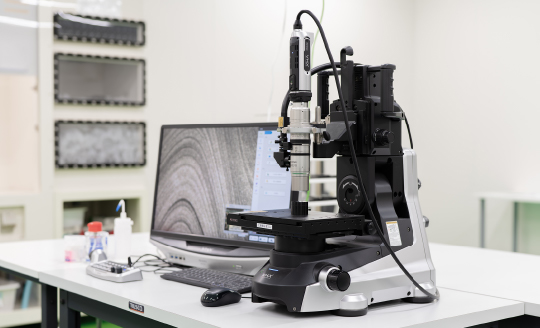

メイトクLabo

特殊鋼材の表面品質や、内部硬さなど、マイクロスコープやビッカース硬度計を用いて調査します。

走査電子顕微鏡(SEM/EDS)を導入し、更なる調査、分析技術の向上を実現。

Laboには、万能試験機や射出成型機などもあり、特殊鋼だけでなく、樹脂成型から成形品の調査まで、出来るだけ多くのお客様のニーズにお応えする体制を構築しています。

マイクロスコープ

- 型式 :

- VHX-7000

- メーカー :

- キーエンス

- 観察倍率 :

- ×20~×200 / ×100~×1,000

- ステージ耐荷重 :

- 5 kg

- 使用用途 :

- 表面観察

自動埋込機

- 型式 :

- Agora X

- メーカー :

- IMT

- 埋込径 :

- φ40

- 加圧力 :

- Max 35 MPa

- 加熱温度 :

- 50~200 ℃

- 使用樹脂 :

- フェノール樹脂、エポキシ樹脂

自動研磨機

- 型式 :

- KIRIME 300

- メーカー :

- IMT

- 試料サイズ :

- φ40, 40×70 mm

- 研磨粒度 :

- 0.08~15 μm

- 研磨盤回転 :

- 50~500 rpm

- 試料回転 :

- 50~200 rpm

- 全体加圧力 :

- 50~300 N

- 個別加圧力 :

- 10~40 N/個

- 使用用途 :

- 観察表面研磨

微小硬度計

- 型式 :

- FM-310e

- メーカー :

- フューチュアテック

- 試験荷重 :

- 10~1k gf

- 荷重負荷速度 :

- 60 μm/s

- 荷重保持時間 :

- 12 s

- 観察倍率 :

- ×100, ×500, ×1,000

- 試料最大高さ :

- 95 mm

- 使用用途 :

- 表面硬度(ビッカース)測定